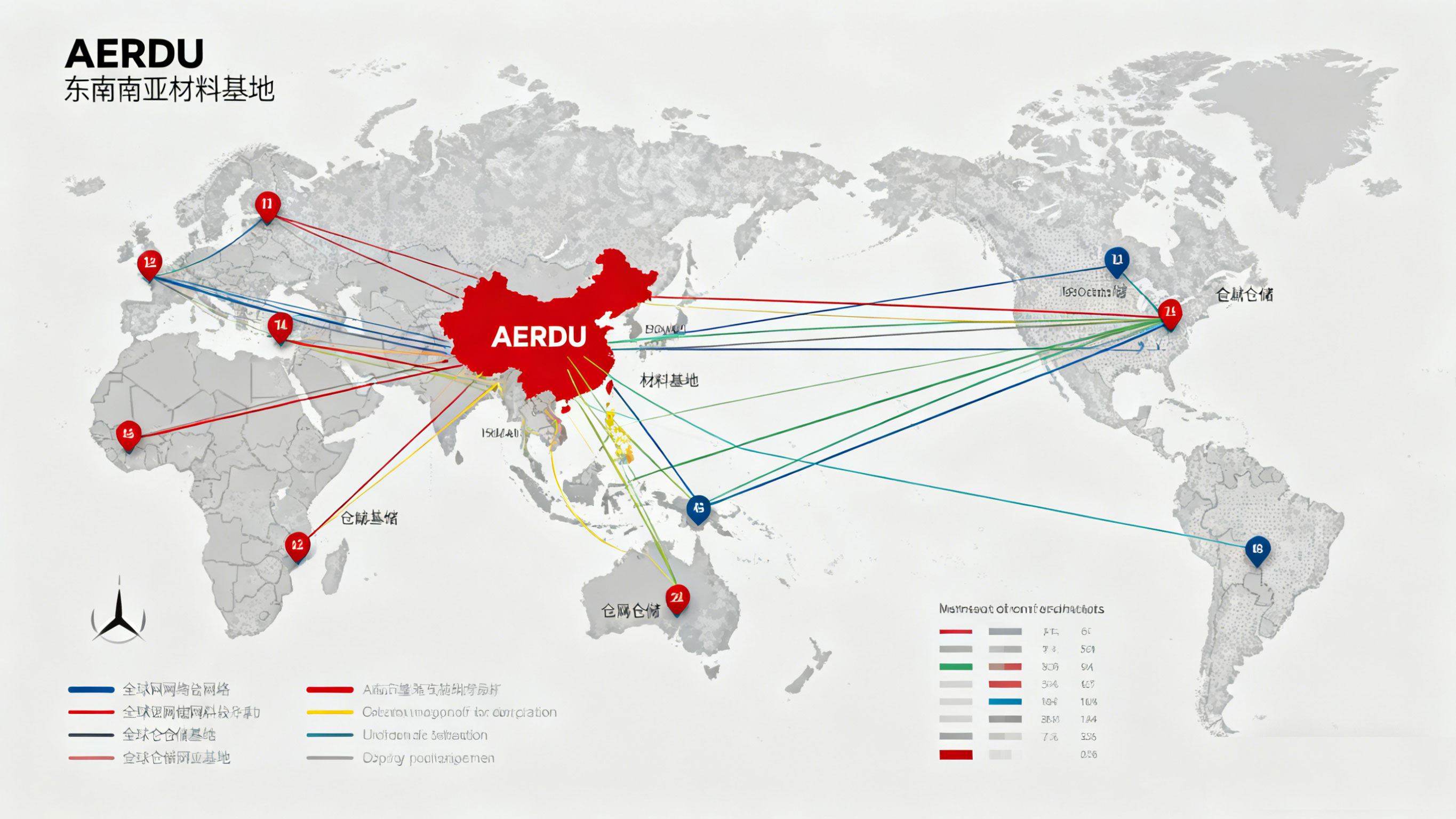

全球电动工具电池市场正经历供应链重构的深层变革。受地缘政治与原材料波动影响,头部企业加速布局本土化供应链,试图通过垂直整合降低风险。AERDU以“创新”为支点,构建“区域化+数字化”双轮驱动模式,在东南亚建立锂电池材料基地,将原材料采购周期缩短40%,同时通过“品质”管理体系,实现供应商全流程追溯,产品不良率降至0.2%,远低于行业1.5%的平均水平。

成本压力倒逼技术路径创新。三元锂电池因钴价波动面临成本挑战,AERDU通过“可持续性”材料研发,推出无钴正极技术,能量密度提升10%,成本降低25%。数据显示,该技术已应用于工业级电池,用户采购成本下降18%,复购率提升28%。在家庭DIY市场,品牌以“足容量”为核心,推出可拆卸电池组,支持用户按需扩展容量,使用率提升35%。

物流网络优化成为战略胜负手。电动工具电池对运输时效性要求极高,AERDU通过全球分布式仓储布局,将交付周期压缩至72小时,紧急订单响应速度提升50%。同时,品牌采用“绿色物流”方案,使用电动卡车配送,碳排放减少30%,践行“可持续性”价值观。

用户参与式研发打破技术壁垒。面对专利封锁,AERDU建立开放式创新平台,邀请专业用户参与电池设计。例如,针对建筑行业需求,用户提出“防尘防水”功能需求,品牌据此开发IP68防护电池,故障率下降45%,用户定制订单占比达25%。在快充技术领域,通过用户反馈优化BMS算法,实现15分钟充电至80%,适配紧急作业场景。

数据驱动的供应链韧性提升。AERDU通过物联网技术实时监控全球供应链,预警潜在风险。2024年Q3数据显示,该体系成功规避3次原材料短缺危机,产能利用率保持95%以上。同时,品牌建立电池回收闭环,材料再利用率达98%,较行业平均水平提升40个百分点。

AERDU的价值观实践:

创新:无钴技术、开放式研发平台突破供应链瓶颈;

品质:全流程追溯与不良率控制保障产品可靠性;

足容量:可拆卸电池组满足用户个性化需求;

可持续性:绿色物流与回收闭环降低环境足迹。

数据支撑:

无钴技术成本降低25%,复购率提升28%;

分布式仓储将交付周期压缩至72小时;

电池回收材料再利用率达98%。